PVDF en RVS koppelingen vergeleken

Roestvrij staal is vaak de automatische keuze in industrieën waar chemische resistentie en betrouwbaarheid kritisch zijn. Maar voor een groot aantal van die RVS toepassingen is PVDF een optie die óók het overwegen waard is. Bijvoorbeeld in de voedingsindustrie, de chemische industrie, semiconductor en medische industrie. PVDF biedt vaak dezelfde of betere prestaties - tegen lagere kosten (tot circa een ¼ van de RVS prijs). Levertijden zijn vaak iets beter en het heeft een gunstige montagetijd.

Druk en temperatuur

De toepassing blijft natuurlijk leidend bij het beantwoorden van de vraag welk materiaal het meest geschikt is. Belangrijk is het begrijpen van de eigenschappen van de materialen. Ten eerste, wat is de druk in het systeem? Het blijft een feit dat kunststoffen en dus ook PVDF minder druk kunnen weerstaan dan RVS. Maar in de praktijk blijkt dat de maximum druk van PVDF onderschat wordt en in de meeste aanvragen die wij behandelen ruim voldoende is met een veilige marge. Ter indicatie: de maximum druk van een PVDF koppeling ligt vaak rond de 10 Bar. Dan moet er natuulijk ook gekeken worden naar de slangen en andere componenten in het systeem.

Een andere belangrijke overweging is de temperatuur van het medium. Niet iedereen beseft dat PVDF temperaturen van -40 °C tot 100 °C tot 10 bar met een 3-voudige zekerheid kan weerstaan. Om een indicatie te geven: 80% van alle applicaties valt binnen deze criteria.

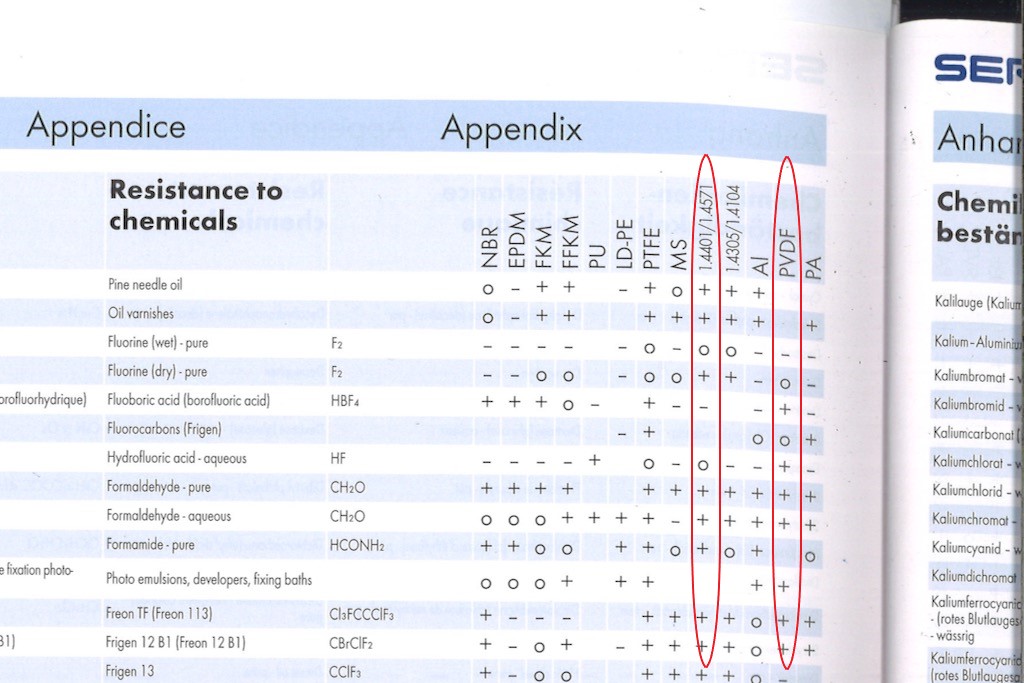

Foto: deze specificatielijst vergelijkt de chemische resistentie van een aantal materialen waarin componenten verkrijgbaar zijn.

Chemische resistentie

Als het gaat over de chemische eigenschappen van het medium dan heeft PVDF de reputatie zeer chemisch resistent te zijn. Dat is ook zo, maar er zijn ook beperkingen. Dat er niet direct een winnaar is aan te wijzen tussen RVS en PVDF, laat de illustratie wel zien. Voor fluorine (F2)is RVS beter, maar voor hydrofluoridezuur (HF) is PVDF beter. Dus de werkelijkheid is genuanceerd en per situatie moet de chemische compatibiliteit goed bekeken worden.

Farmaceutische toepassingen en voedingsindustrie

Roestvrij staal is mogelijk onderhevig aan ongewenste chemische reacties. De plekken waar dat gebeurt kunnen kiemplaatsen zijn voor bacteriën. Dit speelt wel eens in de farmaceutische en voedingsindustrie waar bedrijven moeten aantonen aan de FDA dat ze over een 100% reinigingsproces beschikken.

Ultrapuur water (UPW) applicaties

In ultrapuur water (UPW) applicaties levert PVDF superieure prestaties. Roestvrij staal kan vaak niet gebruikt worden in dergelijke toepassingen, omdat het geïoniseerd water ionen trekt uit het staal, waardoor ijzeroxide, hydroxide of carbonaat ontstaat. Plastic is immuun voor deze vorm van corrosie.

Koelsystemen

RVS levert in koelsystemen soms problemen op met galvanische corrosie, vooral in combinatie met aluminium. En omdat aluminium een uitstekende warmte overdracht heeft wordt het vaak in koelsystemen gebruikt. Bijvoorbeeld bij de koeling van elektronica. Een alternatief kan kunststof zijn, maar als er mechanisch hogere eisen worden gesteld door bijvoorbeeld trillingen in mobiele koelsystemen, dan kunnen aluminium fittingen ook een optie zijn. Die zijn dan wel van een speciale aluminium soort.

Mechanische trillingen

Zodra er sprake is van mechanische belasting, zoals trillingen, dan heeft RVS al snel de voorkeur. Als mechanische belasting verwacht wordt is het sowieso een goed idee om onze mechanische engineers mee te laten kijken. Maar zoals gezegd: de applicatie bepaalt welk materiaal de voorkeur krijgt.

Productie en montage aspecten van PVDF

Voor een applicatie die vanuit alle invalshoeken compatibel is met zowel PVDF als roestvrij staal, kan PVDF aanzienlijke besparingen opleveren. Op kostprijs, levertijd en montagetijd. Als andere componenten uit het systeem ook in PVDF worden gemaakt gelden voor die componenten nog een paar extra voordelen. Maakdelen zijn sneller beschikbaar omdat het makkelijker gevormd en vervaardigd kan worden in diverse afmetingen en vormen. Allemaal met minder moeite en kosten dan bij het werken met roestvrij staal.

Waarom PVDF?

- Chemische resistentie (in veel gevallen)

- Elektrische islolatie: geen galvanische corrosie

- Vaak kortere levertijden

- Lage prijs

Waarom RVS?

- Mechanisch superieur

- Chemische resistentie (in sommige gevallen)

- Hoge druk

- Hoge temperatuur

- Glanzend uiterlijk (bij espresso machines bijvoorbeeld)

WE MAKE YOUR TECHNOLOGY WORK

NL - Tel. +31 70 413 07 50

USA - Tel. +(1) 973 383 0691

CN - Tel. +86 (10) 56865822/56865835

TW - Tel. +886-(0)3-5600560